La impresión 3D crece en la Argentina: ya se fabrican desde guitarras hasta prótesis para la salud

:quality(75):max_bytes(102400)/https://assets.iprofesional.com/assets/jpg/2015/03/416618.jpg)

La impresión 3D es una de las tendencias en la Argentina que amenazan con una profunda disrupción de actividades como la música, la manufactura y la salud.

La fabricación digital fue más allá de los objetos impresos en esta tecnología para permitir realizar prototipos. Hoy, la impresión tridimensional constituye un mercado de 3 mil millones de dólares, según un informe de Xerox enviado a iProfesional.

El interés de por parte de los aficionados también crece exponencialmente, gracias al resultado de dispositivos de menor costo, mejores materiales, un deseo de productos a medida, y la facilidad en el uso del flujo de trabajo digital.

Mejoras continuas en insumos y en velocidad de impresión están expandiendo el espacio de las aplicaciones de tres dimensiones, incluyendo la introducción de productos personalizados y de gran valor.

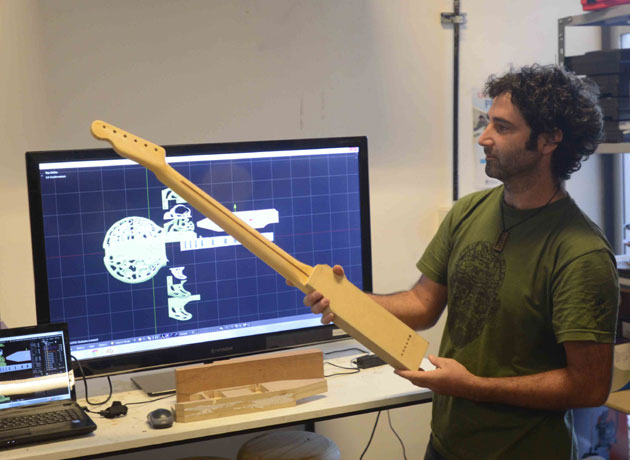

Guitarra plástica

El laboratorio del Centro Metropolitano de Diseño (CMD Lab) en el barrio porteño de Barracas presentó el 12 de marzo una guitarra que utilizará un 45% menos de madera que un modelo tradicional.

La impresión 3D del instrumento se hace con filamentos de PLA, material de origen termoplástico que se obtiene a partir de la caña de azúcar y es biodegradable.

Según informaron desde el Ministerio de Desarrollo Económico porteño a iProfesional, se trata de una “pieza de innovación sustentable pionera en América latina".

El derecho de uso de este modelo será libre y estará disponible para quienes se acerquen al CMD Lab y puedan imprimir y modelar su guitarra personalizada.

El equipo responsable del desarrollo artesanal y digital está compuesto por un grupo de fabricantes del CMD Lab junto con el luthier Fernando Cipollone.

El instrumento se presentará en el festival Lollapalooza, el 21 y 22 de marzo en el hipódromo de San Isidro, en el norte del Gran Buenos Aires.

La impresión tridimensional ofrece una alternativa a los músicos que enfrentan restricciones en la fabricación y otros instrumentos con madera, debido a las restricciones a las talas de árboles que proveen esa materia prima, en especial las especies que producen el ébano.

Prótesis de mano

Profesionales de Tecnoteca, el Centro de Innovación Tecnológica y Procesos Productivos de la Universidad Popular de la ciudad cordobesa de Villa María, fabricaron con una impresora 3D modelo T140 de la empresa Kikai Labs, una mano articulada para un hombre de 43 años, quien ahora puede abrirla y cerrarla con el movimiento de su muñeca.

La impresora con la que se hicieron las piezas fue adquirida por el municipio de Villa María para fines educativos en el centro de educación tecnológica para niños y jóvenes.

Se trata de un modelo que permite imprimir objetos utilizando plásticos ABS y PLA, con un volumen máximo de impresión de 20cm x 20cm x 19.5cm (expresado como base x ancho x alto).

Este caso se sumó al de Felipe Miranda, un niño de 11 años que gracias a la impresora T125 de Kikai Labs (un modelo anterior a la T140) hoy tiene una prótesis de mano, por la cual debería haber pagado en el formato tradicional unos 40 mil dólares.

Felipe nació sin dedos en su mano izquierda y gracias a su prótesis ahora puede pescar, agarrar un mate e incluso practicar para ir al arco en un picado entre amigos.

Matrices y moldes

La impresión tridimensional abre nuevas posibilidades de emprender y ganar dinero, como sucede con Megaloceros 3D, una empresa familiar que desarrolla moldes y matrices para fundición utilizando impresoras de esta tecnología de Kikai Labs, principal fabricante de Argentina.

Megaloceros 3D es un emprendimiento familiar encabezado por “Pepe” Cea, un ingeniero mecánico de la ciudad pampeana de Santa Rosa.

Cea (en la foto inferior) descubrió la impresión en tres dimensiones en su casa, mientras almorzaba y escuchaba el debate de sus hijos acerca de estos equipos, a la vez que miraban videos en la tableta sobre el desarrollo de objetos, como por ejemplo, una prótesis de la mano de un niño.

El emprendimiento comenzó con la oferta de un servicio de impresión de piezas en tres dimensiones.

Como funcionó bien y tuvo demanda, comenzó a ofrecer un servicio de fabricación de piezas (pequeñas series, moldes y matrices) en metal, fundamentalmente aluminio.

“Este primer paso nos ha servido para conocer la tecnología, sus ventajas e inconvenientes, sus posibilidades, sus costes reales, su curva de aprendizaje”, explicó Cea, citado en el informe.

Hoy el emprendimiento cuenta con dos impresoras 3D T-140, dijo Cea, quien aseguró que todos en la familia tienen en claro que las impresoras 3D son herramientas y no un fin en sí mismas. “Yo las veo como un ‘plug-in’ del CAD 3D”, agregó.

El siguiente paso de Megaloceros 3D fue comenzar con moldes en ABS para fundir piezas con aleaciones de metales.

Estas aleaciones son ideales para iniciarse en el mundo de la fundición, pues son fáciles de conseguir, económicas, reutilizables, y requieren de una disciplina de conocimiento y aprendizaje muy similar a la fundición de aluminio, pero a temperaturas muy bajas, por debajo de los -175 grados.

El paso intermedio, antes de llegar al objetivo final, fue hacer moldes con aleaciones blandas al límite. Las piezas se pueden usar en muchas aplicaciones.

Las condiciones estaban dadas para pasar a la fundición de la cera perdida (y de su símil con ABS y/o PLA), de moldes en arena, de matrices y de los materiales de trabajo, que era el objetivo inicial.

“Armar el horno de fundición me costó menos de 1.000 pesos”, recordó Cea. Puede ver fotos de esta empresa y sus procesos en este álbum de fotos.

Educación

El Gobierno porteño cerró recientemente una licitación por 78 equipos que serán distribuidos en las escuelas técnicas secundarias porteñas a partir de este año.

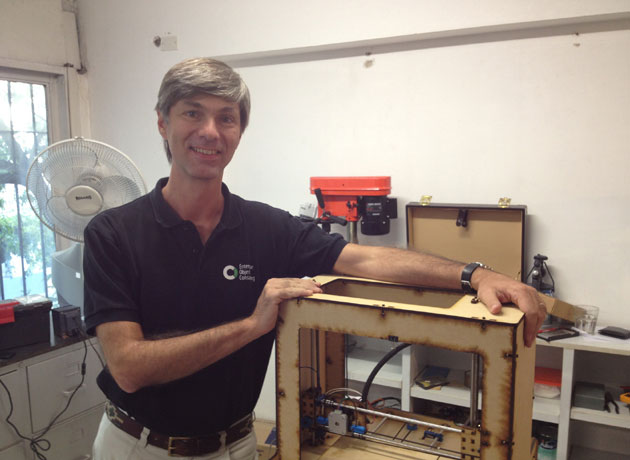

Marcelo Ruiz Camauër, socio fundador de Kikai Labs, explicó que este tipo de tecnología permite transformar un diseño digital en un objeto físico a través de diferentes metodologías, cada una en función de la forma y el tipo de material utilizado para crear las piezas.

De esta manera, es posible tener en pocas horas, por ejemplo, herramientas, útiles de laboratorio, maquetas o prototipos realizados por los propios alumnos.

“Ya no van a depender de servicios externos costosos para obtenerlos”, aseguró.

Según Ruiz Camauër, su uso es aplicable no solo para materias técnicas, de electrónica o diseño, sino también para otras áreas educativas.

Por ejemplo, en geografía y ciencias naturales, para el desarrollo de maquetas; en matemática, para la visualización de funciones y conceptos abstractos; arquitectura para prototipos de objetos y mobiliario; o en historia, en la recreación de lugares o personajes históricos.

Pasar el diseño abstracto que un alumno desarrolla en la PC a un objeto real se podía realizar, hasta el momento, de dos maneras: de forma manual, lo que significa una demanda de tiempo muy grande y una reproducción menos fiel, o enviando a fabricar la pieza, lo que requiere un costo económico considerable.

“La impresión 3D le permite innovar, probar todas las veces que crea necesario antes de dar por terminado el proyecto, con menores gastos y pérdidas de tiempo”, aseguró el director de Kikai Labs.

Con el objeto en las manos es posible probar físicamente si funciona con otras partes o hacer prototipos para validar una idea o concepto.

“Es un cambio en la mente de los alumnos, en lo que se atreven a diseñar y en cuántos proyectos quieren y pueden encarar”, afirmó.

La posibilidad de trabajar colaborativamente entre diferentes escuelas es para Ruiz Camauër otro punto a favor.

“Un equipo de estudiantes puede diseñar un proyecto y enviarlo vía mail a otro en cualquier parte del país. Este puede imprimirlo, observarlo, tocarlo, proponer cambios, etc.”, ejemplificó.

“Todo esto antes no era posible, sólo podía visualizarse en papel o en la pantalla en 2D”, enfatizó.

“En un contexto educativo, el uso de impresoras 3D significa darle herramientas a los docentes y estudiantes para hacer objetos físicos de manera lúdica, liberando sus ideas y energías”, aseguró Camauër.

“La teoría es necesaria, pero hacer es lo que realmente enseña, y con esta herramienta se podrán realizar muchas más cosas”, concluyó Ruiz Camauër, en la siguiente foto con una impresora 3D M11.

Oportunidades de capacitación

El CMD Lab es un laboratorio de fabricación digital abierto, disponible para vecinos, estudiantes, diseñadores y cualquier interesado en capacitarse, experimentar y realizar prototipos de sus ideas.

A través del laboratorio, el Ministerio de Desarrollo Económico ofrece cursos gratuitos en el Centro Metropolitano de Diseño para formación en fabricación digital.

El CMD Lab está destinado al desarrollo de proyectos en diseño e ingeniería y proporciona el entorno, capacidades, y tecnología necesarios para diseñar y fabricar prototipos valiéndose de tecnologías de impresión tridimensional y modelado sustractivo.

Los cursos están abiertos para todo público, con inscripción previa. Los objetivos principales son los siguientes:

* Fomentar la fabricación local y la sustentabilidad.

* Democratizar el acceso a las nuevas tecnologías.

* Facilitar la innovación social y el trabajo colaborativo entre la ciudadanía, agentes culturales, científicos y tecnológicos.

* Brindar una herramienta a los emprendedores para que incorporen valor agregado a sus trabajos.

Los cursos son organizados por la Cámara de Fabricantes de Muebles, Tapicería y afines (Cafydma). Tienen una duración de 64 horas cada uno, distribuidas en dos clases semanales de cuatro horas.

Entre 2013 y 2014, se capacitaron alrededor de 530 personas y se proyecta para el 2015 capacitar alrededor de 870 alumnos.

Las máquinas disponibles son pantógrafo, cortadora y grabadora láser, impresora 3D tipo Rep Rap e impresora 3D.

Los cursos comenzarán en abril, y se repetirán en cinco tandas, hasta fines de enero de 2016. Tratarán sobre modelado 3D paramétrico, modelación en “rhinoceros”, impresión en 3D y postproducción de prototipos industriales, y experimentación con materiales. Más información sobre el CMD Lab aquí.

Durante abril y mayo se ofrecerá un panorama teórico práctico sobre la impresión en tres dimensiones, y se explicará a los participantes cómo realizar el armado de una impresora 3D de hardware libre tipo Prusa I3 en clase.

Durante los seis encuentros de tres horas cada uno, se utilizará un kit de desarrollo y fabricación propia basado en el Proyecto RepRap (Replicating Rapid Prototyper), y se abordarán conceptos generales sobre el alcance y aplicación de la impresión 3D en la actualidad, operación y calibración de una impresora tridimensional, mejores prácticas y herramientas de software CAM (Manufactura Asistida por Computadora).

Para participar de los talleres, los interesados tienen tiempo para inscribirse aquí http://espacio.fundaciontelefonica.com.ar/ hasta el 31 de marzo inclusive adjuntando un documento que contenga una breve reseña, trayectoria profesional y los motivos por los cuales desea realizar el curso a través este sitio web.